1. Детали общей конструкционной стали обрабатывают закалкой и отпуском. Температура отпуска при высокой температуре должна быть на 20 ~ 40 ° С выше, чем температура азотирования. Время выдержки не должно быть слишком долгим.

2. Для деталей с низкими требованиями к значению ударной вязкости можно использовать нормализацию, но нормализующая скорость охлаждения должна быть быстрой, а детали с большими размерами в сечении не должны использоваться для нормализации.

3. Сталь 38CrMoAl должна быть закалена и отпущена, иначе в слое могут появиться игольчатые нитриды. Перед азотированием обрабатываемой и штампованной стали ее необходимо закалить и отпустить, а отжиг не допускается.

4. Для тонких, тонкостенных, сложных и точных деталей перед азотированием необходимо провести одну или несколько процедур, снимающих напряжение. Температура для снятия напряжения, как правило, ниже, чем температура отпуска и отпуска, выше температуры азотирования, такой как деформация после обработки. После исправления снова напрягите исходный процесс до полной деформации.

1) Перед азотированием тщательно проверьте прибор контроля температуры, баллон с жидким аммиаком, расходомер, тестер разложения аммиака и различные трубопроводные системы, чтобы обеспечить нормальную работу и эксплуатацию оборудования. Разница температур в печи должна быть не более 10 ° С.

2) Влагопоглотитель обычно используется в оксиде кальция, хлориде кальция и т. Д., Обычно используется кальцинированный оксид кальция, если он выходит из строя, его следует заменить или высушить.

3) Жидкий аммиак с объемной долей воды, используемой для азотирования среды менее 0,2%, является хорошим

4) В соответствии с формой, размерами, качеством и техническими требованиями к деталям, подготовьте распределитель. Перед использованием внимательно проверьте, исправен ли он и надежен ли он.

1) поверхность нитрированных деталей шероховатость менее 1,6 мкм, на поверхности не должно быть волос, стук, ржавчина и другие дефекты.детали, которые не могут быть обработаны своевременно, должны быть защищены от ржавчины маслом.

2) материалы и образцы, которые следует прогнозировать и регистрировать для модифицированных деталей, обрабатываются таким же образом, что и детали.размер образца в миллиметрах от Фи (20 ~ 30) мм (6 ~ 10) мм, образец 3 ~ 5 листов, нумерация помещается в различных местах репрезентативности.

3) Жидкий аммиак с объемной долей воды, используемой для азотирования среды менее 0,2%, является хорошим

4) Тщательно очистите детали и поднимите их в печь, затем очистите их чистым бензином, чтобы обеспечить чистоту деталей.

5) Установите очищенные детали в печь для азотирования. Для легко деформируемых тонких стержней они должны быть подвешены вертикально, расстояние должно быть равномерным, не закрывать вентиляционные отверстия, а детали не должны выходить за пределы зоны эффективной нагрева.

1) Обычно используемый 500 ~ 530oC, может гарантировать, что нитрид имеет большую дисперсию, самую высокую твердость

2) По мере увеличения температуры азотирования глубина слоя увеличивается, а твердость заметно уменьшается. Если азотирование превышает 550oC, самая высокая твердость большинства марок сталей ниже 1000HV.

3) При использовании двух или трех стадий азотирования температура второй стадии часто ниже 560 ° С.

1) Слой азотирования сгущается с увеличением времени азотирования. Начальная скорость роста велика, и она постепенно становится медленнее. Это следует параболическому закону. Общая скорость просачивания составляет около 0,01 мм / ч.

2) По мере того как время выдержки увеличивается, нитридные агрегаты растут и твердость уменьшается. Чем выше температура, тем дольше время, тем больше рост

1) Скорость разложения аммиака регулируется на уровне 25-40%, больше всего активного атома азота, а поверхность детали поглощает большое количество азота.

2) Скорость разложения аммиака превышает 60%, объемная доля водорода в атмосфере достигает 52%, и происходит денитрификация. Большое количество молекул азота и молекул водорода застаивается на поверхности детали, так что атомы азота не поглощаются, а слой истончается.

3) Одностадийное или двухстадийное азотирование, скорость разложения сильного осмотического аммиака составляет 18-30%, а скорость разложения аммиака во время диффузии составляет 40-60%.

1. Повышение температуры: перед повышением температуры газообразный аммиак должен быть исчерпан. Расход аммиачного газа более чем в два раза превышает нормальный расход. Требования к деформации строгие. Температура шага повышена. Нагревание сохраняется при 200 ~ 250 ° С и 400 ~ 450 ° С в течение 1-2 часов. Скорость составляет менее 50oC / ч. Когда время выдержки близко, количество аммиака должно быть увеличено для контроля скорости разложения до нижнего предела процесса.

2. Выхлоп: как правило, выхлопные газы выпускаются при температуре 150-200 ° C, и во время процесса выхлопа можно использовать тестовую бумагу для измерения pH (тестовая бумага смачивается водой, газообразный аммиак становится синим) или стеклянный стержень ( стеклянный стержень пропитан аммиаком). В газе выделяется белый дым. Метод проверки герметичности резервуара и трубы печи Во время фазы выпуска, газообразный аммиак непрерывно вводится, чтобы давление газа в печи достигало 200-400 Па. Поскольку газообразный аммиак легко растворим в воде, U-образный Трубка для измерения скорости разложения аммиака обычно заполнена маслом. В азотном резервуаре воздух не очищен, выхлопная труба не может воспламениться, скорость разложения аммиака может достигать 70% на стадии нагрева, а скорость потока аммиака в топочном газе превышает 95%, поток аммиака может быть уменьшен, и печь поддерживается в положительном давлении

3. Изоляция: Когда температура достигает заданной температуры процесса, отрегулируйте расход аммиака, установите скорость разложения аммиака до 18–35% и начните рассчитывать время выдержки. В это время давление в печи составляет 200 ~ 600 Па. В процессе азотирования аммиак регулируется. Метод скорости потока используется для контроля скорости разложения аммиака. Как правило, скорость разложения аммиака измеряется каждые 15-30 минут. Во время процесса сохранения тепла верхнее и нижнее отклонения температуры печи должны составлять менее 5 ° С. В конце сохранения тепла образец следует вынуть из отверстия для отбора проб для проведения необходимого анализа.

4. Охлаждение денитрификацией: после завершения всей стадии азотирования закройте выпускной клапан, уменьшите поток аммиака, сохраните температуру в течение 2 часов, сделайте скорость разложения аммиака более 70%, уменьшите концентрацию азота на поверхности деталей и уменьшите хрупкость поверхности. После этого мощность охлаждается, и небольшое количество газообразного аммиака непрерывно вводится в печь, чтобы поддерживать печь в положительном давлении. Когда температура печи падает ниже 150 ° C, подача аммиака может быть прекращена, и детали должны быть предотвращены от столкновения.

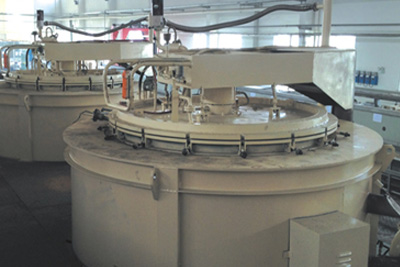

Цзянсу Цзюдин Промышленные печи технологии Лтд - это молодое предприятие с уникальными идеями по проектированию и производству промышленных печей и печей термообработки.

Чтобы предоставить вам дизайн оборудования, технологический процесс, соответствующий вашему плану покупки оборудования для термообработки, в соответствии с вашими требованиями.